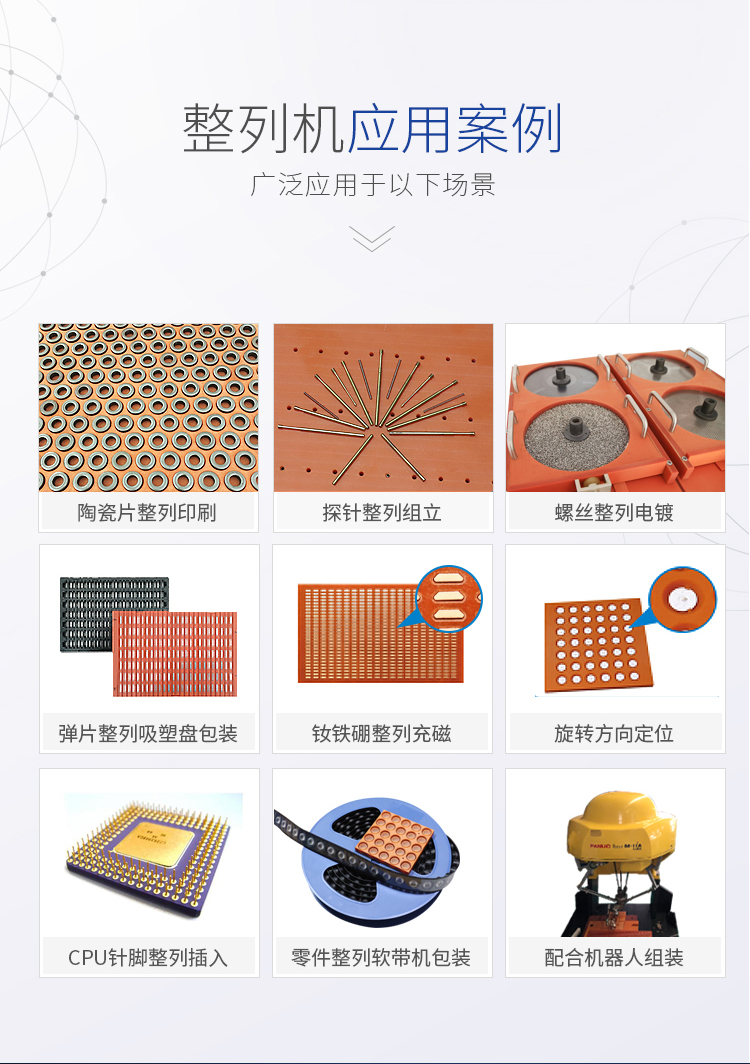

唯思特整列機、3C 電子零件排列、新能源零件整列、降本增效、人工替代、精度控制、多場景適配、東莞自動化設備

在 3C 電子與新能源產業快速迭代背景下,微小零件排列作業已成為企業產能提升的關鍵瓶頸。傳統人工排列存在三大痛點:用工難(月薪

6000 元難招熟練工)、效率低(人均日排列不足 5000 件)、精度差(正反面區分錯誤率超 3%),直接導致返工成本激增;尤其在芯片引腳、電池極耳等精密零件生產中,人工操作物料損耗超 20%。唯思特整列機通過技術革新,破解

“人工貴、效率低、精度差” 難題。

-

針對 3C 電子微型連接器、新能源電池極片等零件排列需求,

唯思特整列機以

“效率革新 + 精度控制” 實現降本增效,核心優勢如下:

-

效率替代:單臺設備可同步操作

18 塊治具板,雙頭四槽機型支持四工位并行;基礎工況下每分鐘最高排列 1200 件零件,復雜異形件 20 秒內完成 1500 個整列,工作量等效 5-6 名熟練工人,直接減少企業 40% 人工投入。案例:華為供應鏈企業引入后,3 個月收回設備成本,年度人工成本降低超 60 萬元。

-

精度控制:采用北京精雕機加工治具板,精度達

0.001mm,可穩定處理 0.4mm 超小尺寸零件;正反面及方向區分精密度 99.9%-100%。案例:蘋果供應鏈陶瓷后蓋排列場景中,設備連續運行 3000 小時零故障,不良品率從人工 5% 降至 0.1% 以下,減少物料浪費。

3C 與新能源產業零件形態多樣,通用設備易導致 “一機一用” 的投入浪費,唯思特整列機通過兩大設計打破行業邊界:

-

快速場景切換:

唯思特整列機采用 “治具板快速更換” 設計,支持半導體芯片、5G 基站零件、電池極片等多場景作業切換,更換時間≤10 分鐘,單臺設備可覆蓋多產品線,降低企業 30% 以上設備采購成本。

-

深度定制服務:

唯思特整列機可集成視覺系統(100%精準擺盤)、定制降噪防護機型(適配無塵車間),支持 100 組工藝數據一鍵調取。案例:新能源電池企業異形極耳排列項目中,通過專屬治具設計,將人工無法完成的 “斜角排列” 效率提升至每小時 8000 件。

-

東莞市唯思特科技有限公司(位于東莞長安鎮),以 “技術驅動 + 服務保障” 構建核心競爭力,支撐唯思特整列機的市場信賴:

-

技術團隊:唯思特整列機核心工程師深耕自動化領域≥15 年,擁有19年日本經驗資深專家解決技術難題;

-

生產交付:2000 平方米生產基地配高精度加工設備,標準機型 7 天發貨,定制產品 15 天交付;

-

客戶驗證:累計服務超 1000 家企業,與蘋果、華為供應鏈建立長期合作,20000 + 零件排列案例驗證設備穩定性。

唯思特整列機以 “投入少、回報快、適配廣”

成為 3C / 新能源企業降本增效優選。若面臨零件排列難題,可:

-

實地考察:廣東省東莞市長安鎮新崗路 23 號 2b 棟 3 樓;

-

聯系對接:楊經理 13712652500,獲取免費測試打樣服務;

-

核心價值:通過零件排列自動化,為產線注入智能動能,降低人工與物料成本。